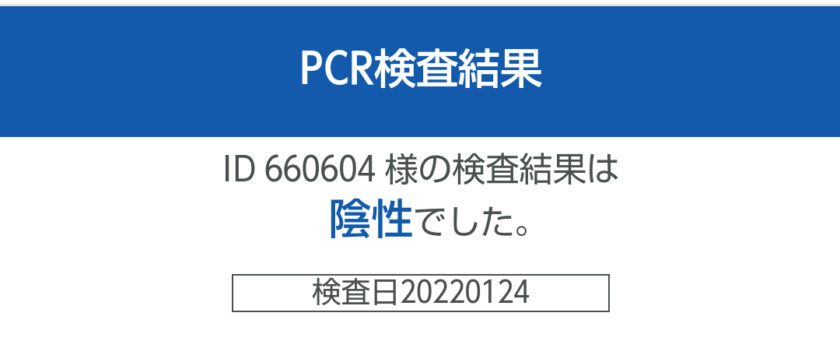

画像は、少々の懸念と必要があって先週1月27日(月)に受けたPCR検査の結果です。 幸い陰性でしたが、誤判定もあるようですし、サンプル採取したその時点で陰性というだけのことなので、決して安心できるものではありませんね。 引き続き、感染に注意しましょう。

さて、前回、研究開発における評価手段・評価装置は自ら作ることを考えては、というお話をしました。 完全自作ではありませんが、評価方法を工夫した二件の実例について紹介させていただきます。

インクジェットメディアの材料を開発していた時(もう20年ぐらい前)のことです。 その当時、インクジェットメディア(紙、フィルム、ディスク等)の主流はマットタイプで、基材表面にシリカ微粒子をバインダー樹脂でかためたインク受容層を設け、粒子空隙にインクを吸収して画像形成するというものでした。 そこに用いるバインダー樹脂には水性インクとの親和性とシリカ微粒子に対する強い接着力(弱いと粉落ちし、多く使うと空隙をつぶし、インクの吸収量が低下する)が必要で、主にポリビニルアルコール系樹脂が使われていました。

我々は既存の他社品に対抗できる樹脂を目指して開発をスタートさせたのですが、まず、最重要課題であるバインダー力の定量的な評価法を決める必要がありました。

インク受容層の表面に粘着テープを貼って剥がし、その際のシリカの脱落状態を観察する方法は知られていたのですが、一緒に検討していた同僚が粘着テープの種類、貼り付ける際の条件、剥離する際の条件を吟味すればテープの剥離強度によって樹脂のバインダー力を定量的に評価できる方法を編み出してくれました。 文章にすると3行ですが、望ましい条件が得られるまでに色々な試行錯誤が必要だったはずです。この方法による比較データを添えて開発品を(潜在)顧客に紹介したところ、強い関心を持っていただき、実機テストの候補として入れていただけることとなりました。 これが一例目です。

その結果、バインダー力について高評価が得られましたが、次に言われたことが我々の材料を使うとインクが滲みやすい、とのこと。 この課題に対する改良品をすぐさま持っていきたいところですが、メディアおよび印刷に関しては素人の我々では正式な処方・方法で試作することも難しく、滲み評価についての知見も全くなく、途方にくれました。手掛かりは我々が提出した複数のサンプルについて、先方からいただいた滲み評価結果のみです。 そこで、できるだけシンプルな組成で手作りしたメディアを市販のインクジェットプリンターで印刷し、その滲み具合が顧客評価と相関する評価方法の検討を行いました。 その結果、大変マニアックな方法になってしまいましたが、同じ場所に黄色で2回、赤色で1回印刷、さらにその上に印刷した青線の滲み状態の目視評価が顧客評価と相関することを見出すことができ、その手法を用いて開発をさらに前に進ませることができました。 これが二例目です。

いずれも素人っぽい評価方法なので、その道のプロである顧客に受け入れられるか、という心配もあったのですが、先方も技術者なので、データだけでなく、それを得るための手法にも強い関心を抱き、その結果を実機レベルで実証してみたいという気になっていただいたのでは、と推測しています。 また、こちらの熱意も後押ししてくれたのではないでしょうか。

前回、次回は特許の話を、と書きましたが、字数も増えてきたので次回に回させていただきます。行き当たりばったりのブログなので、ご容赦下さい。